安全な作業環境のもと、

良質な製品を供給するサポートを。

薄膜コーティング、厚膜ライニングの他にも

研磨、メッキ、熱処理、溶射、蒸着、印刷技術などを利用した

幅広い表面処理のご提案致します。

-

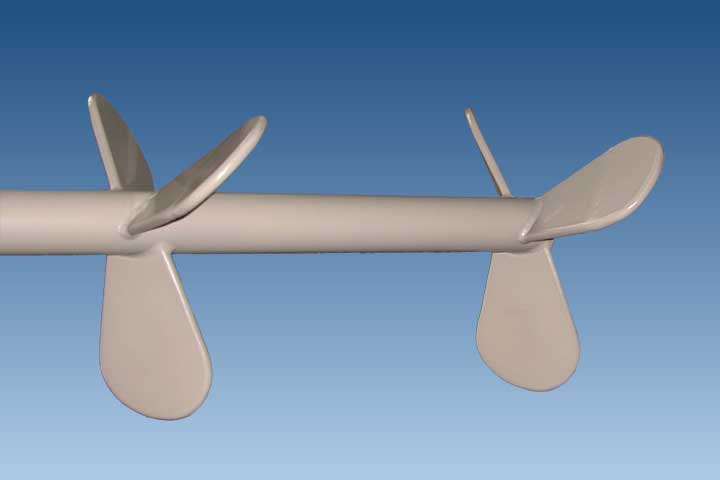

フッ素樹脂厚膜焼付ライニング

ピンホールレスの厚い被膜です。

ピンホールが存在する300μm未満のフッ素樹脂コーティングをご使用の場合、耐食性・金属イオンの溶出・高純度の維持などの用途では十分とは言えません。

サーフ工業はピンホールを無くすためにフッ素樹脂の厚膜を厚くし、ピンホールレスの耐食性に優れた被膜が成膜可能です。 -

重防食セラミックコーティング Si-8000

金属機器の他にガラス機器にも適用可能!宇宙技術開発から生まれた耐熱複合材で、画期的な機能を有する重防食ライニングです。

SiO₂シリカガラスを厚膜化し高い耐食性を有しながら、ひび割れに強く、常温から250℃で施工が可能です。

また、幅広い基材形状・多様な材質への施工やGL機器の代替や補修の用途にも対応可能です。 -

プラント内工事・部品製作

目的やご使用条件に合わせ、最適な機能を発揮できる表面処理を選定、加工や修復加工、据付工事にいたるまで、総合力でお客様のご要望にお応え出来る「トータルソリューションサービス」をご提供します。

-

フッ素樹脂コーティング TCシリーズ

製品の成型不良削減、製品による詰り防止、摩擦での製品損傷、装置の耐久性向上、最高260℃での絶縁、静電気での発火防止、金属イオン溶出現象などフッ素樹脂の機能により、 問題を解決し、品質・生産性の向上が期待されます。 -

セラミックコーティング Siシリーズ

SiO₂シリカを主成分にした撥水撥油、離型、防汚、防食効果のあるセラミックコーティングです。樹脂やゴムの金型雛型、マジックや塗料等、その表面をセラミックの膜で覆い、セラミックの優れた耐久性や機能性などを活用することができます。 -

電解砥粒研磨

電解研磨でありながら、現場施工が可能。RY=0.1μm以下の面粗度での鏡面加工が可能です。当社の「電解砥粒研磨」はステンレスの表面をナノレベルまで研磨し、鏡面性と耐蝕性の性能を同時に強化します。